Imperfecciones en el moldeo por inyección

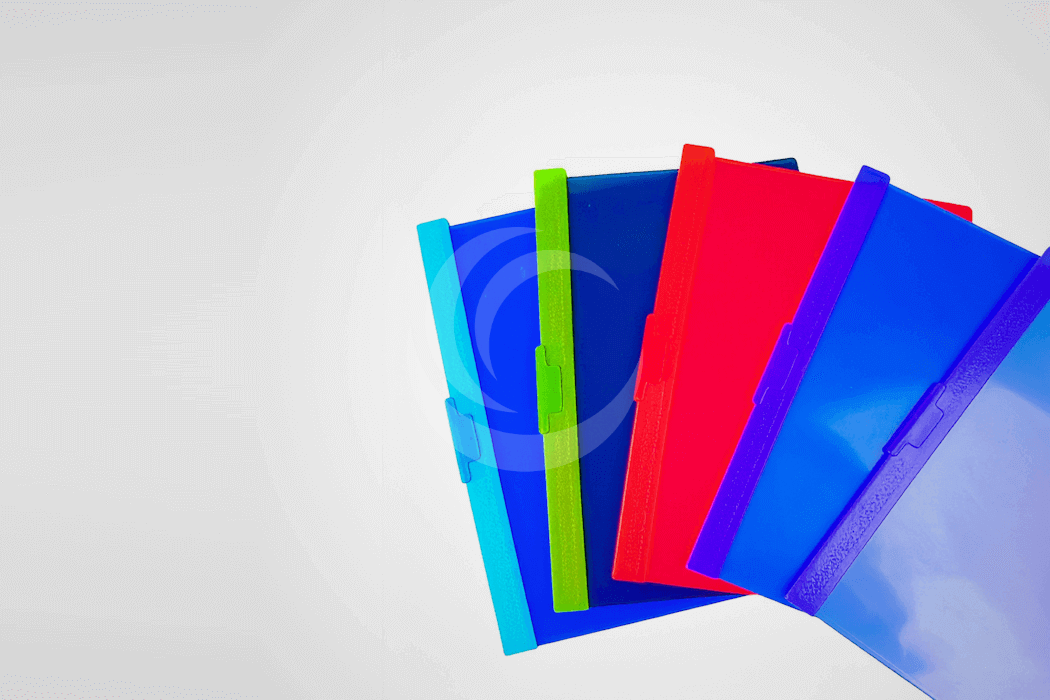

El proceso de moldeo por inyección de plásticos destaca como una opción eficiente y asequible para la fabricación de prototipos y piezas finales. No obstante, los diseñadores de productos se enfrentan a imperfecciones que a menudo generan confusión, especialmente en lo que respecta a las líneas de flujo y las líneas de unión. Estas imperfecciones pueden ser más evidentes cuando las piezas son coloreadas mediante la incorporación de masterbatch, siendo erróneamente interpretadas como una dispersión deficiente del pigmento durante el proceso de inyección.

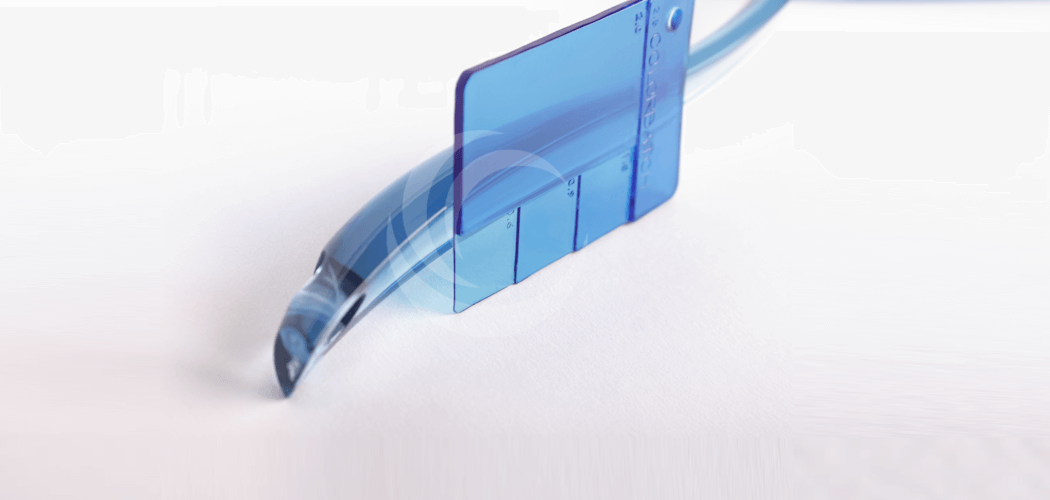

Las irregularidades en las piezas moldeadas encuentran su origen principalmente en el diseño del producto y condiciones de procesamiento. Al inyectar el material a través de una compuerta, este debe circular por una cavidad y contornear agujeros o protuberancias. Este proceso puede asemejarse al flujo de agua en un río que, al encontrar una roca en su trayecto, se bifurca, fluye de manera continua y, eventualmente, se une en el lado opuesto. En este contexto, nuestra atención se centra en el punto de convergencia para determinar si se trata de una línea de flujo o línea de unión.

Línea de Flujo

Las líneas de flujo son las trayectorias que sigue el material plástico desde la boquilla de la máquina de inyección hacia la cavidad del molde asegurando una distribución uniforme. A menudo son visibles en la superficie de la pieza, se presentan como líneas delgadas irregulares con un patrón ondulado y un color ligeramente diferente, especialmente en secciones más estrechas. Aunque no son defectos graves, afectan la calidad visual de la pieza plástica.

Línea de Unión

Una línea de unión se refiere a la conexión visible o no, donde se encuentran dos o más flujos de resina fundida durante el proceso de moldeo por inyección. La presencia de líneas de unión puede variar en su impacto, desde no representar ningún problema hasta constituir una cuestión estética o incluso generar complicaciones estructurales. La resina inyectada es un factor clave, ya que algunas, como el ABS, son propensas a formar estas líneas. Aunque en ocasiones una línea de unión de ABS puede ser lo suficientemente resistente para no debilitar significativamente la pieza. Además, el grosor de la pieza de plástico logra influir en la ubicación de estas líneas, siendo más comunes en áreas con cambios notables en el grosor.

Las líneas de flujo y de unión surgen debido a factores como la velocidad de inyección, la temperatura del material o del molde, y el diseño del molde. Una configuración adecuada del proceso puede minimizar eficazmente su aparición. Estas líneas no están directamente relacionadas con la dispersión óptima del pigmento en el plástico, sino más bien con la dinámica del flujo del material durante la inyección en el molde. Sin embargo, la elección del pigmento, combinada con el color seleccionado, puede resaltar o reducir significativamente estas líneas, influyendo en cómo percibimos las características físicas de la pieza. Esta influencia se debe a la interacción de la luz con la superficie del material coloreado, siendo crucial la compatibilidad entre el pigmento y la resina.

En resumen, la diferencia principal entre las líneas de flujo y de unión en la inyección de plástico radica en su función y ubicación. Las líneas de flujo se refieren al recorrido del material plástico desde la boquilla hasta la cavidad del molde, mientras que las líneas de unión se producen cuando dos flujos de material se encuentran y se fusionan en el interior del molde. La selección cuidadosa del masterbatch, pigmentos y condiciones de proceso tienen una importancia clave en la percepción de estas líneas. Aprovechar de manera efectiva el color juega un papel fundamental en la mejora sustancial de la calidad estética de las piezas plásticas finales.

• Expertos de colorbatch.

• Williams. J., 2020, ¿Cuál es la Diferencia Entre una Línea de Soldadura, una Línea de Unión y una Línea de Flujo y Por Que es Relevante Saberlo?,

RJG Mold Smart, recuperado de,

https://es.rjginc.com/cual-es-la-diferencia-entre-una-linea-de-soldadura-una-linea-de-union-y-una-linea-de-flujo-y-por-que-es-relevante-saberlo/ , el 10/11/2023.

Otros Artículos de Nuestro Blog