Retos en la extrusión y desarrollo del masterbatch para láminas termoformadas

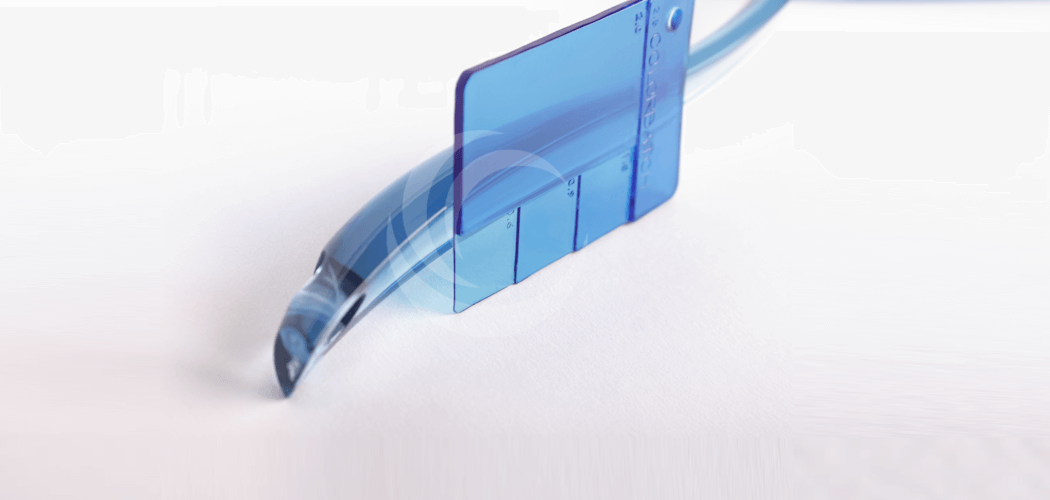

Este artículo explora los factores técnicos y de calidad que intervienen en la extrusión de láminas para termoformado, con especial énfasis en la influencia del desarrollo de color (masterbatch) sobre el desempeño y la apariencia de la lámina extruida. La compatibilidad entre la formulación del color, el tipo de resina, las condiciones de proceso y las exigencias ópticas de la lámina son determinantes para obtener resultados estables, atractivos y seguros para el termoformado.

Para asegurar un proceso eficiente y un producto de calidad, es clave responder: ¿qué material estamos procesando y cómo lo estamos haciendo? La primera pregunta considera la materia prima, sus propiedades, la aditivación, las sinergias y la formulación del masterbatch, incluyendo mezclado y agregación. La segunda se centra en las condiciones de operación, el estado del equipo, el flujo del plástico y el enfriamiento, elementos que determinan la uniformidad y estabilidad del producto final.

Problemas en la extrusión de láminas

Los defectos más comunes de la lámina, como variaciones de espesor, sellado deficiente o deformaciones, se originan principalmente en la extrusión. El análisis de problemas en el extrusor busca asegurar que el material se plastifique, mezcle y fluya de manera uniforme hacia el dado, evitando así fallas en el producto final o daños al equipo. Entre los problemas más frecuentes destacan:

- Flujo no homogéneo: Afecta el control dimensional de la lámina y puede provocar degradación térmica, siendo la fractura del plastificado el efecto más común. Sus causas incluyen mal mezclado, temperatura inadecuada, contaminación del material o desgaste mecánico del equipo.

- Problemas de mezclado: Fallas como mal premezclado, materias primas incompatibles, reciclados inadecuados o bloqueos en la tolva generan variaciones de color, textura y propiedades mecánicas.

- Degradación del material: Aunque inevitable, debe mantenerse dentro de límites aceptables; provoca disminución de viscosidad, aumento del índice de fluidez y defectos visibles como decoloración, amarillamiento, manchas negras o carbonización, junto con pérdida de propiedades mecánicas.

- Contaminación y desgaste: Materiales incompatibles, impurezas o elementos que reaccionan químicamente afectan la homogeneidad del flujo y aceleran la degradación. El desgaste del equipo puede causar temperaturas desiguales, reducción de la plastificación y flujo inestable.

- Inestabilidad del equipo: Variaciones cíclicas del flujo, derivadas de fallas mecánicas, eléctricas o mantenimiento deficiente, afectan la continuidad del proceso y la calidad del producto final.

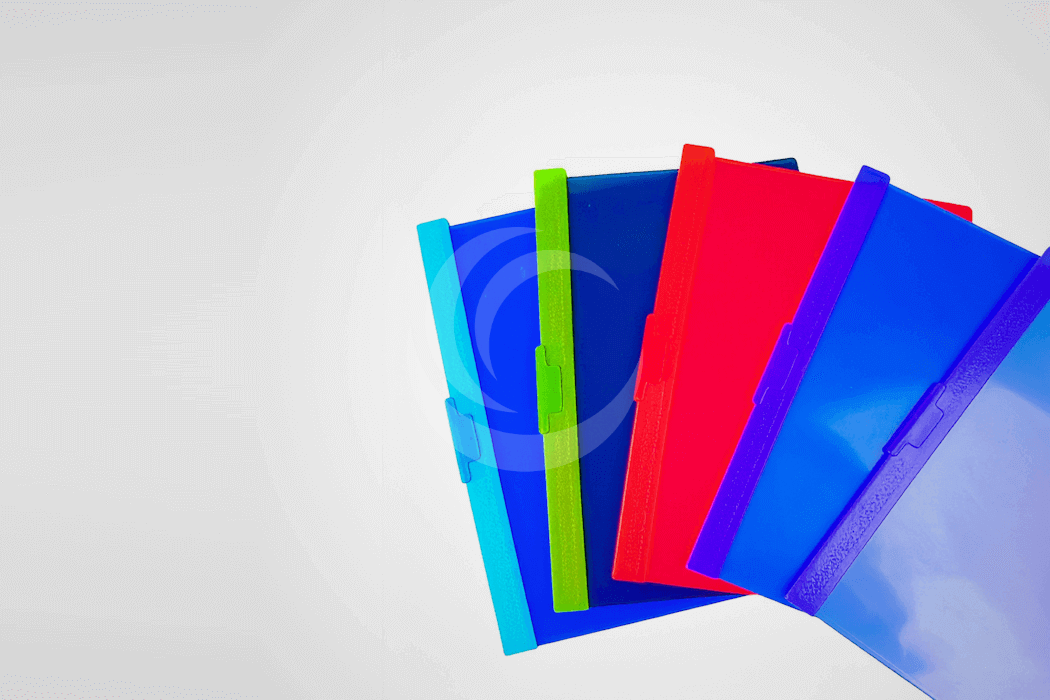

Desarrollo de color en láminas termoformadas

El desarrollo del color no se limita a igualar una muestra visual; implica garantizar compatibilidad, estabilidad térmica y resistencia óptica bajo condiciones reales de proceso. Un masterbatch bien formulado para láminas termoformadas evita defectos ópticos, migración o pérdida de brillo, véase tabla 1. Para lograrlo:

- El portador del masterbatch debe coincidir con la resina base, evitando puntos negros, pérdida de brillo o separación de fases.

- Los pigmentos deben resistir las temperaturas de extrusión y termoformado sin degradarse ni amarillear.

- La dispersión debe ser uniforme para prevenir vetas o nubes.

- La concentración del masterbatch debe ajustarse al espesor de la lámina para asegurar cubriente y uniformidad de color.

- En efectos especiales, como pigmentos metálicos o perlados, es crucial seleccionar materiales que no interfieran con el sellado de los envases termoformados ni con la detección óptica de defectos.

Defecto visible

Diferencia de tono entre lotes

Puntos o ráfagas

Opacidad excesiva o falta de brillo

Amarilleo

Migración de color

Causa probable

Variación en pigmento o dosificación

Mala dispersión o incompatibilidad

Saturación o pigmento inadecuado

Pigmento degradado o exceso de calor

Pigmentos no insolubles o exceso de plastificantes

Tabla 1. Defectos comunes por un desarrollo de color deficiente

Consecuencia

Inconsistencia visual y rechazo del cliente

Defecto estético y debilidad mecánica

Apariencia no deseada, menor venta

Pérdida de fidelidad cromática

Riesgo sanitario y manchas superficiales

La extrusión de láminas y el desarrollo de color son procesos complementarios que determinan la calidad del termoformado, donde la lámina se convierte en un producto tridimensional con propiedades mecánicas precisas. Para lograrlo, es fundamental asegurar desde la extrusión un flujo uniforme, estabilidad del material y control del equipo, junto con un masterbatch correctamente formulado que prevenga defectos visibles, garantizando compatibilidad, dispersión homogénea y cubriente adecuado. Así se obtienen láminas termoformadas estables, cumpliendo los requisitos funcionales y estéticos del producto final.

Referencias:

- Expertos de Colorbatch

- Blanco Vargas, R. (2008). Diplomado en Plásticos: Módulo 3 – Extrusión. Centro Empresarial del Plástico.

Otros Artículos de Nuestro Blog