Dosificación del masterbatch en la inyección de polipropileno

El polipropileno es una resina ampliamente utilizada en el proceso de inyección debido a sus numerosas ventajas, como una viscosidad adecuada, excelente fluidez y la reducción de la presión y energía requeridas durante su procesamiento. Esto contribuye a tiempos de ciclo más cortos, lo que incrementa la productividad. Además, es una de las resinas más económicas, destacándose por su resistencia a diversos ácidos, bases y solventes. Su principal aplicación incluye la fabricación de envases, predominante en el sector de envasado de productos de limpieza.

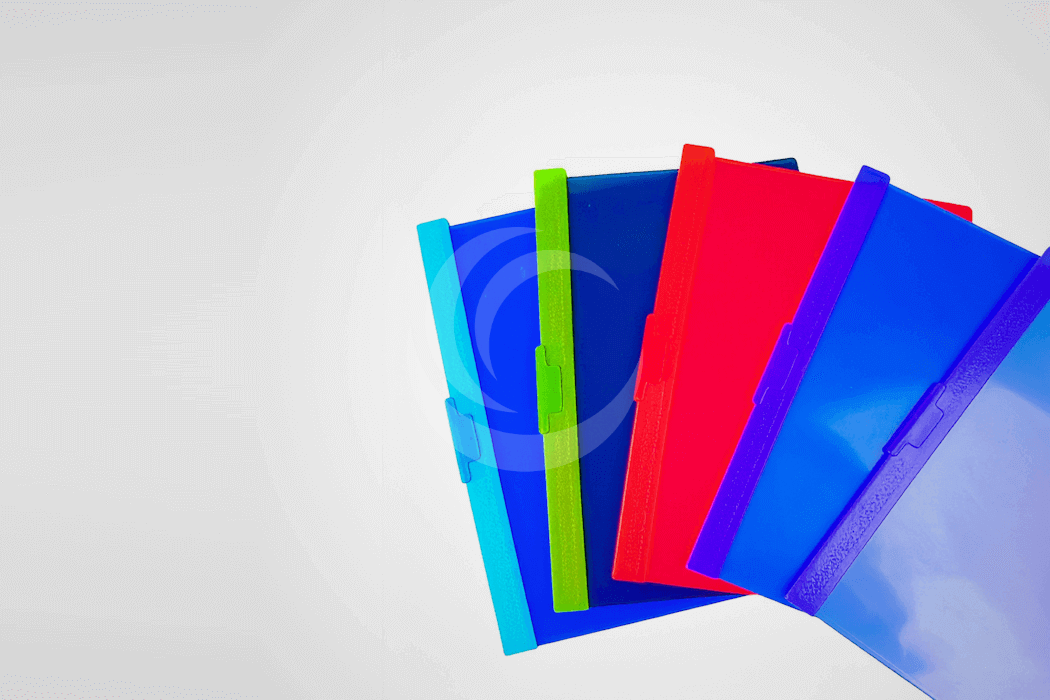

Entre sus propiedades se encuentran ligereza, resistencia mecánica al impacto, capacidad de soportar temperaturas relativamente altas y una excelente estabilidad dimensional. Además, el polipropileno es 100% reciclable, lo que lo hace ideal para una amplia gama de aplicaciones. Con la incorporación de aditivos, esta resina puede adquirir propiedades adicionales como antiestáticas, antibacterianas y retardantes de llama, volviéndolo una de las resinas más versátiles en el proceso de inyección . Sin embargo, para garantizar que los productos plásticos de polipropileno mantengan una calidad homogénea y consistente, la dosificación del masterbatch empleado para su coloración también juega un papel importante.

Existen varios métodos de dosificación que deben seleccionarse según la precisión requerida, el material y el volumen de producción. Entre los más utilizados se encuentran:

- Dosificación Manual: Se pesa manualmente el masterbatch y se mezcla con la resina base.

- Ventajas: Bajo costo, ideal para producciones pequeñas.

- Desventajas: Variabilidad al pesar, lo que puede afectar la consistencia en producciones grandes.

- Dosificación por Premezcla: Se mezcla previamente el masterbatch con la resina antes de su incorporación al proceso.

- Ventajas: Fácil de ejecutar y mejora la dispersión del color.

- Desventajas: Posibles variaciones en la mezcla, ideal para producciones medianas.

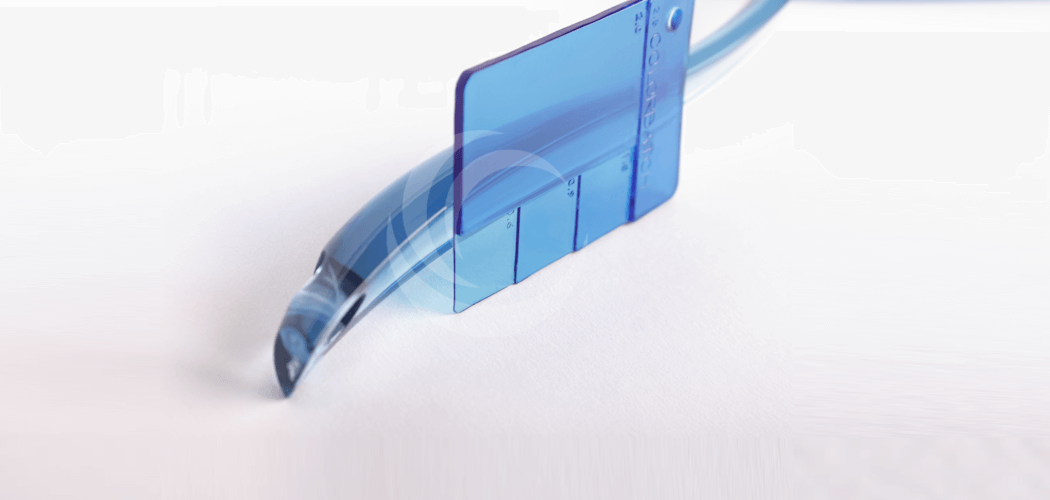

- Dosificación Volumétrica: Se introduce una cantidad fija de masterbatch por volumen en la resina.

- Ventajas: Fácil operación y buena repetibilidad.

- Desventajas: No tiene en cuenta las variaciones en la densidad de los materiales.

- Dosificación Gravimétrica: Se mide con precisión el peso del masterbatch necesario y se mezcla con la resina.

- Ventajas: Alta precisión, garantizando una consistencia uniforme del color.

- Desventajas: Mayor costo de equipos y necesidad de calibración constante. Ideal para producciones de gran volumen y alta repetibilidad en el color, por lo que la inversión se amortiza rápidamente.

- Dosificación en Línea (masterbatch feeder directo) : Se utiliza un sistema automático de alimentación que ajusta la cantidad de masterbatch según la velocidad de producción.

- Ventajas: Alta precisión, eficiencia y reducción de mermas.

- Desventajas: Alto costo de instalación, adecuado para producciones de alto volumen y estándares exigentes.

Para lograr resultados óptimos, es necesario tener en cuenta los desafíos específicos que pueden presentarse durante el procesamiento. Algunos de los problemas más comunes en el proceso de inyección del polipropileno incluyen flujo deficiente del masterbatch en piezas con paredes delgadas, variaciones en el brillo y la transparencia en aplicaciones traslúcidas y migración de colorantes hacia los productos almacenados en los envases.

Para mitigar estos problemas, es esencial definir claramente el color deseado, ya sea en base a un Pantone, RAL o una muestra física. Con este estándar, ofrecemos recomendaciones específicas para el uso adecuado del masterbatch, además de proporcionar una muestra para que el cliente la evalúe tanto físicamente como en su proceso.

Es clave mantener estables las condiciones de temperatura, presión y velocidad de producción, además de garantizar la adecuada conservación del masterbatch para evitar absorción de humedad y contaminaciones cruzadas. También es fundamental realizar la limpieza correcta de los equipos, especialmente al fabricar envases translúcidos o en tonos pastel y verificar la calibración de los dosificadores.

Al trabajar estrechamente con el cliente, conseguimos productos plásticos con colores vibrantes, consistentes lotes a lote, estables y de alta calidad. Este enfoque, junto con la implementación de métodos de dosificación adecuados, ha permitido reducir considerablemente los problemas en el proceso, lo que a su vez ha optimizado los costos y beneficiado tanto al cliente como a nuestra empresa.

Referencias:

• Expertos de Colorbatch

Otros Artículos de Nuestro Blog