De la extrusión al termoformado: sinergia para la calidad de envases alimenticios

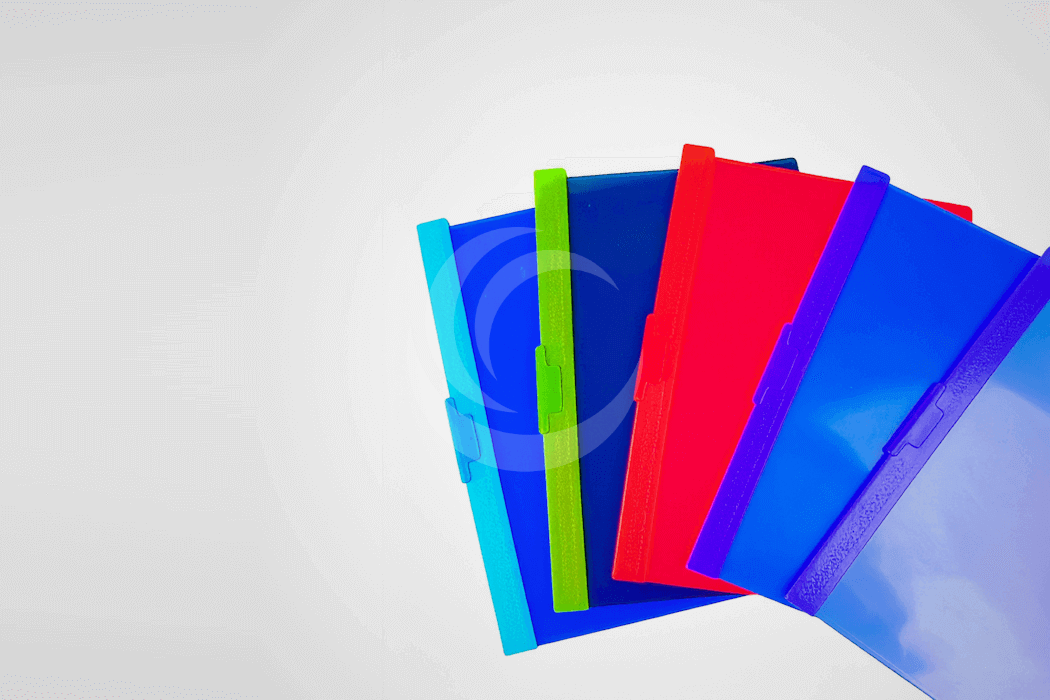

La producción de láminas termoformadas para envases alimenticios requiere un control riguroso tanto del proceso de fabricación como del desarrollo del color, ya que ambos determinan la funcionalidad, la apariencia y la aceptación comercial del producto. Un manejo inadecuado puede afectar la integridad mecánica y dimensional, así como la percepción de frescura y la seguridad de productos finales como vasos, charolas, tapas o envases.

En el artículo anterior, Retos en la extrusión y desarrollo del masterbatch para láminas termoformadas, se analizaron los problemas que afectan la extrusión de láminas para termoformado, destacando cómo el masterbatch influye en desempeño y apariencia. En esta entrega, enfatizamos la importancia de la colaboración técnica entre transformador y fabricante de masterbatch para garantizar eficiencia, calidad y consistencia en el proceso.

Desempeño del equipo de extrusión

El desempeño de cada componente del equipo de extrusión de lámina es clave para garantizar la calidad final del producto, ya que cada uno cumple una función específica en el control del flujo, forma, espesor y acabado. Cualquier desviación en su operación puede generar defectos significativos.

Por ello, es esencial conocer la función de cada componente y su impacto en el resultado del termoformado:

Dado: Asegura un flujo uniforme y constante del material fundido, manteniendo un perfil cercano a las dimensiones finales del termoformado. Una calibración incorrecta o daños en su superficie pueden causar variaciones de espesor, deformaciones, fractura del plastificado o degradación del material. Es esencial que el plástico llegue correctamente plastificado y libre de contaminantes.

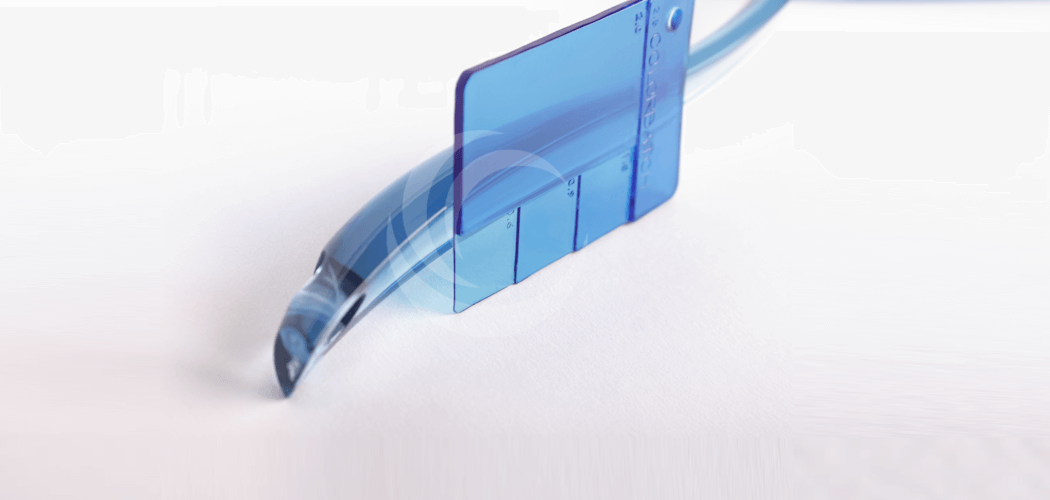

Sistema de enfriamiento: Solidifica la lámina y le otorga estabilidad mecánica y dimensional. Un enfriamiento desigual puede provocar tensiones internas, deformaciones y pérdida de transparencia o brillo. Mantener un flujo de enfriamiento equilibrado es indispensable para conservar la uniformidad.

Unidad de jalado: Regula el espesor y guía la lámina, manteniendo las dimensiones dentro de tolerancia. Cambios en velocidad o presión pueden generar defectos dimensionales.

Información clave para el desarrollo de color

Como vimos, el desarrollo del color influye directamente en el desempeño y la apariencia de la lámina extruida. Por ello, para lograr un color consistente y acorde con los requerimientos del termoformado de envases para contacto con alimentos, es esencial recopilar información técnica y comercial del transformador. Estos datos permiten al fabricante de masterbatch ajustar la formulación, garantizar la compatibilidad con la resina base y optimizar el comportamiento durante la extrusión y el termoformado, asegurando uniformidad y cumplimiento normativo.

A continuación, se detalla la información necesaria para el desarrollo del color:

1. Información general del producto

- Tipo de producto final: charola rígida, tapa, vaso, película multicapa, etc.

- Uso previsto: contacto directo con alimentos, tapa intermedia, envoltura, separador, etc.

- Tipo de alimento en contacto: graso, acuoso, ácido, lácteo, cárnico, congelado, etc.

- Referencia de color: pieza física, código Pantone o RAL.

- Acabado superficial: brillante, mate, satinado, texturizado, perlado o metálico.

- Espesor final de la lámina para termoformado.

- Precio objetivo o de referencia.

2. Información técnica de la resina y proceso

- Tipo y grado de resina base: PET, poliestireno (PS), polipropileno (PP) o PVC.

- Condición específica de la resina.

- Método de proceso: extrusión de lámina, calandrado, coextrusión, termoformado.

- Temperatura máxima de proceso y rango de extrusión.

- Control y número de capas (si es multicapa).

- Porcentaje de aplicación de masterbatch (g/kg de resina).

- Incidencias previas por procesamiento o materias primas.

3. Requisitos ópticos y estéticos

- Nivel de opacidad o transparencia.

- Compatibilidad con impresión o sellado posterior.

- Requisitos de brillo o difusividad (gloss).

- Condición de luz para evaluación: D65, D50 etc.

4. Requisitos de calidad y normativos

- Restricciones: libre de metales pesados, ftalatos, cadmio, plomo.

- Normativas aplicables: FDA, CONEG, etc.

- Temperatura de uso final: refrigerado, congelado, microondas, horno, exposición solar.

- Compatibilidad con aditivos: antiestático, deslizante, barrera, anti-UV.

- Pruebas de calidad sometidas al producto final: migración, solidez a la luz, envejecimiento, resistencia a intemperie, opacidad, densidad granular, etc.

5. Logística y control de lote

- Volumen de material a desarrollar (kg).

- Frecuencia de consumo estimada.

- Metodología de medición y aprobación del color.

- Tolerancia de color aceptable (ΔE).

Sinergia en la resolución de problemas de proceso y color

Cuando surgen fallas durante la extrusión o el termoformado, especialmente relacionadas con el proceso y el masterbatch empleado, es fundamental analizar cómo interactúan ambos factores. La sinergia entre el transformador y el fabricante de masterbatch permite identificar las causas raíz, optimizar parámetros y garantizar que el color y el desempeño del producto final se mantengan dentro de especificación. El procedimiento recomendado consiste en cuatro etapas:

- Recabar información completa: Toda información disponible, incluso la que pueda parecer irrelevante, puede ofrecer pistas importantes. La descripción del problema debe ser concreta y objetiva, evitando suposiciones que puedan desviar el análisis.

- Analizar causas posibles: Evaluar cada hipótesis con base en un conocimiento profundo del funcionamiento del equipo. Es importante mantener una visión técnica abierta y no descartar opciones prematuramente, asegurando un análisis exhaustivo.

- Diseñar experimentos de descarte: Plantear escenarios del tipo “¿qué pasaría si…?” permite aislar variables hasta identificar la causa raíz. Estos ensayos deben realizarse de manera controlada para no alterar otras condiciones del proceso.

- Implementar soluciones de manera secuencial: Se recomienda primero ajustar los parámetros del proceso, luego modificar la aditivación o formulación del masterbatch y finalmente revisar o intervenir la maquinaria.

La calidad de los envases alimenticios depende de una estrecha colaboración entre el transformador y el fabricante de masterbatch. Esta sinergia entre proceso y color permite obtener envases consistentes, seguros y visualmente atractivos, mejorando la eficiencia operativa, la resolución de problemas y, en consecuencia, la satisfacción del cliente.

Referencias:

- Expertos de Colorbatch

- Blanco Vargas, R. (2008). Diplomado en Plásticos: Módulo 3 – Extrusión. Centro Empresarial del Plástico.

Otros Artículos de Nuestro Blog