¿Cómo replicar el efecto peltre en plásticos con masterbatch seguro para alimentos?

El efecto peltre ha resurgido como una tendencia estética en artículos plásticos de cocina, combinando el valor del diseño tradicional con la funcionalidad del plástico. Reproducirlo no se limita al aspecto visual: también requiere cumplir las regulaciones sanitarias que garantizan la seguridad de los materiales en contacto con alimentos.

Responsabilidad en la cadena de suministro

Seleccionar un masterbatch únicamente por su apariencia de color, sin validar su idoneidad para contacto alimentario, implica un riesgo significativo; la migración de componentes puede afectar la conformidad del producto final, alterando olor, sabor o incluso comprometiendo la inocuidad del alimento. Por ello, el cumplimiento normativo en este tipo de materiales involucra a toda la cadena de suministro, no solo al transformador. Cada proveedor —desde el fabricante de resinas hasta el productor del masterbatch— debe aplicar Buenas Prácticas de Manufactura (GMP) para garantizar la uniformidad de sus formulaciones, mantener trazabilidad completa y emitir declaraciones que respalden el uso confiable de los materiales. Además, cualquier modificación en la composición o en el proceso de fabricación debe gestionarse mediante un estricto control y una comunicación constante entre proveedor y transformador, asegurando la integridad y conformidad del material.

¿Por qué efecto peltre?

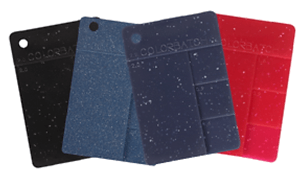

Comprender el origen del peltre permite replicar su apariencia con mayor autenticidad en la industria del plástico. Este acabado proviene de una aleación de estaño, utilizada desde la Edad del Bronce como alternativa a la plata. La gran innovación llegó en 1760 en Alemania, donde se desarrolló el metal esmaltado (recubrimiento porcelanizado), que redujo la toxicidad del plomo y creó el característico “efecto moteado o granito” que conocemos. En México, el peltre alcanzó su auge en los años 90 gracias a su bajo costo y buena conducción térmica, aunque posteriormente fue desplazado por la cerámica y el vidrio. Hoy, la tendencia vintage ha traído de vuelta esta estética, las nuevas generaciones valoran el aspecto del efecto peltre por su historia, evocando las tradicionales ollas y pocillos familiares.

Esta preferencia ha llevado a fabricar artículos plásticos de cocina con efecto peltre, ofreciendo una alternativa más ligera, resistente, económica para el consumidor final y segura para el contacto alimentario. La inspiración proviene del éxito de los primeros plásticos en imitar materiales naturales, combinando apariencia artesanal con practicidad moderna.

¿Cómo se logra el efecto peltre con masterbatch?

En nuestra experiencia, reproducir el efecto peltre requiere una formulación especializada y un diseño preciso del masterbatch. Este efecto se obtiene mediante dos componentes principales, desarrollados para interactuar durante el proceso de transformación y crear el patrón moteado característico. Su éxito depende de que la resina base posea la fluidez adecuada y los pigmentos el tamaño de partícula correcto para lograr una dispersión uniforme.

1. Masterbatch de efecto (mineral)

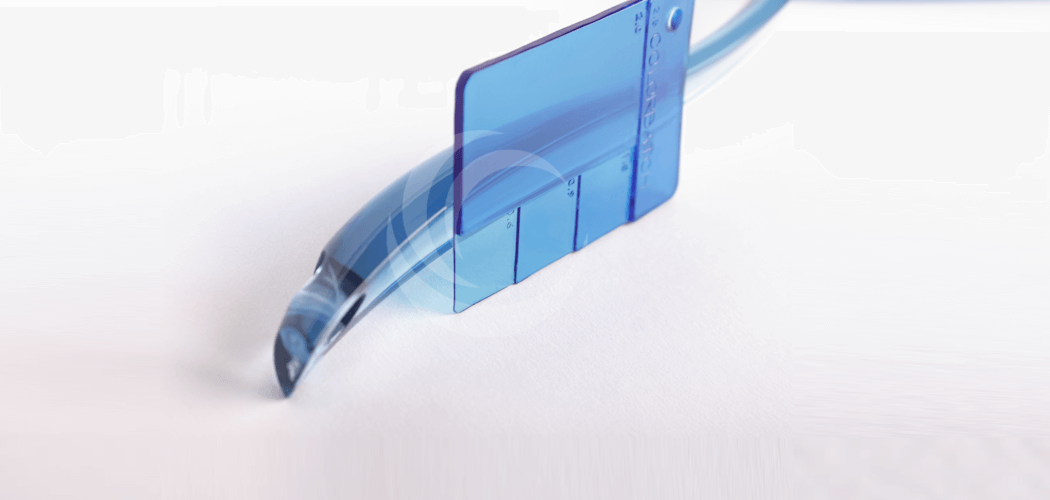

Es el componente principal, formulado con una partícula de efecto especial, usualmente de origen mineral, que aporta el contraste visual y la textura del acabado. El reto consiste en encapsularla en una resina portadora (carrier) compatible con la resina base, asegurando su distribución y apariencia uniforme en piezas obtenidas en el moldeo por inyección o extrusión de artículos plásticos de cocina.

2. Masterbatch de color base

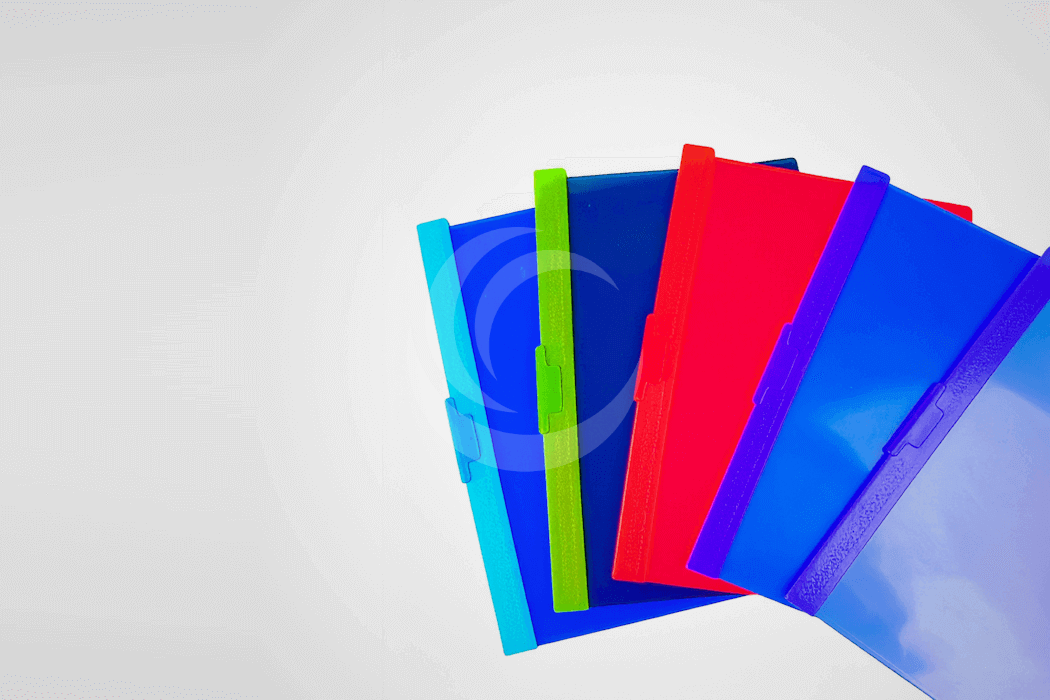

Define el color base de la pieza, permitiendo personalización más allá del azul, rojo o negro característicos del peltre tradicional. Este masterbatch funciona como fondo sobre el que se proyecta el efecto de la partícula mineral, aportando profundidad y contraste al acabado final.

El proceso "sal y pimienta"

En el argot de la industria del plástico, el método más empleado para lograr el efecto peltre es conocido como "sal y pimienta". Este consiste en mezclar los masterbatch de efecto y de color base para obtener un lote homogéneo, listo para alimentar el proceso de moldeo por inyección o extrusión sin complicaciones. Es fundamental controlar con precisión la temperatura de procesamiento según la ficha técnica de la resina empleada, a fin de evitar la degradación del material y preservar la integridad de la partícula mineral.

Compatibilidad y cumplimiento sanitario

Una ventaja del efecto peltre es su compatibilidad con múltiples resinas termoplásticas, siempre que cumplan con la legislación sanitaria aplicable para contacto con alimentos. Entre las más utilizadas se encuentran las poliolefinas (como el polipropileno), el PET, poliestireno y policarbonato aprobadas por la FDA. Toda materia prima utilizada en la fabricación de artículos plásticos para cocina —incluidas las resinas, los aditivos y el masterbatch— debe garantizar estabilidad térmica y química, resistir la acción de grasas, aceites, ácidos y agentes de limpieza sin liberar compuestos indeseables ni presentar migración de sus componentes. Cumpliendo los límites establecidos por las autoridades sanitarias, las normas más relevantes incluyen:

- FDA 21 CFR 174–178 (EE.UU.)

- Reglamento (UE) No. 10/2011 (Europa)

- NOM-252-SSA1-2011 (México)

Conclusión: tradición, seguridad e innovación en equilibrio

De este modo, la combinación de tradición, seguridad e innovación permite replicar el efecto peltre en plásticos, ofreciendo artículos de concina ligeros, resistentes y visualmente únicos que evocan la artesanía original, con la seguridad y funcionalidad que exige la vida moderna. El éxito de esta aplicación depende de una formulación de masterbatch precisa y de una cadena de suministro comprometida con la calidad y conformidad del producto final.

Un proveedor de masterbatch que sigue Buenas Prácticas de Manufactura se convierte en tu aliado confiable para transformar plásticos en artículos seguros para alimentos. ¡Contáctanos y descubre cómo darle vida a tu próxima línea con efecto peltre!

Referencias:

- Expertos de Colorbatch

- Ávila, M. C. M. (2022, 30 de marzo). Peltre, la moda retro. El Sol de Puebla. https://oem.com.mx/elsoldepuebla/local/peltre-la-moda-retro-20067301

- Crónica Mexicana. (2021, 11 de diciembre). La historia del peltre en México. Crónica Mexicana. https://cronicamexicana.com/2021/12/11/la-historia-del-peltre-mexico/

Otros Artículos de Nuestro Blog