Masterbatch para artículos escolares: 6 claves para evitar rechazos en el primer lote

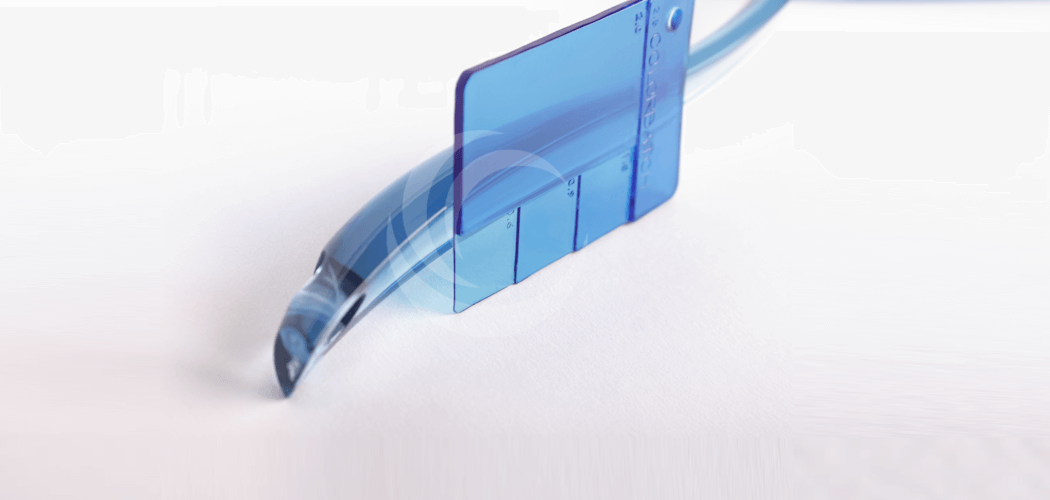

En la industria del plástico y en con énfasis en los artículos escolares y de oficina, la extrusión de láminas plásticas coloreadas para productos como carpetas, portadas o separadores requiere una alta consistencia en el color y la apariencia superficial. Sin embargo, durante la recepción del primer lote de producción del masterbatch pueden presentarse rechazos por parte del área de calidad del cliente o transformador de plástico debido a diversos factores, entre los que destacan:

1. Escalamiento de la producción.

La muestra de color aprobada por el transformador suele elaborarse a partir de pequeños lotes de concentrado de color (aproximadamente 5 kg). Al escalar a una producción mayor, las condiciones de proceso (temperatura, presión, mezcla o tiempo de residencia) pueden variar ligeramente, generando desviaciones en la tonalidad o en la apariencia final de la lámina.

2. Cambios en las condiciones del cliente.

El transformador puede realizar modificaciones respecto a la muestra aprobada, en comparación con el primer lote recibido, tales como:

- Ajustes en las condiciones de proceso (temperatura, velocidad, contrapresión, etc.).

- Diferencias en el herramental utilizado.

- Uso de una máquina de diferente capacidad de producción.

- Variación en el porcentaje de masterbatch empleado.

- Cambio de marca o tipo de resina base.

- Inclusión de material reprocesado o resina fuera de grado.

3. Desconocimiento de los criterios de aprobación del color.

Si el área de control de calidad del fabricante del masterbatch no tiene claridad sobre cómo fue evaluado el color, por ejemplo, si se aprobó como centro colorístico o dentro de un rango máximo hacia una subtonalidad específica, así como los parámetros permisibles en cada caso, es probable que se generen discrepancias durante la validación del lote.

4. Foco limitado únicamente en la tonalidad.

En ocasiones, la atención del cliente se centra exclusivamente en igualar el color, sin considerar otros aspectos relevantes para las láminas plásticas, como la opacidad, brillo superficial, presencia de grumos o puntos negros, que afectan directamente la presentación del producto final.

5. Método de evaluación no especificado.

La falta de claridad sobre si la aprobación de la muestra se realizó de forma visual, mediante espectrofotómetro o colorímetro — y bajo qué parámetros y configuraciones — puede ocasionar diferencias significativas entre la percepción del fabricante del masterbatch y la del transformador.

6. Ausencia de información sobre las pruebas finales del usuario.

En casos donde el producto final es fabricado por una maquiladora, puede existir desconocimiento sobre los controles y pruebas que realiza el cliente final, lo que dificulta la alineación de criterios de calidad.

Con base en la experiencia del sector, es fundamental que el fabricante del masterbatch cuente de forma condensada con la siguiente información:

- Comunicación clara de la evaluación colorística: El transformador debe compartir su evaluación del color aprobado y cualquier defecto no deseado detectado en las piezas, más allá del tono.

- Registro de condiciones de proceso: Deben documentarse las condiciones exactas bajo las cuales se probó y aprobó la muestra, para reproducirlas en la producción a gran escala.

- Homologación de instrumentos de medición: Cuando el transformador disponga de espectrofotómetro o colorímetro, es conveniente homologar las lecturas con las del fabricante del masterbatch, complementando siempre con la evaluación visual.

- Establecimiento conjunto de parámetros de calidad: Ambas partes deben definir los parámetros de calidad que debe cumplir el masterbatch incluyendo la generación de testigos físicos, como fichas técnicas, piezas o láminas aprobadas según el caso y revisadas por ambas partes.

- Definición del estándar de referencia: Si el transformador mantiene como referencia la muestra aprobada, se deberán establecer rangos aceptables considerando tanto esa muestra como el primer lote de producción. Idealmente, el primer lote debe adoptarse como nuevo estándar para futuras fabricaciones.

- Confirmación del lote patrón: En los casos donde el cliente apruebe el primer lote como estándar, este debe considerarse el patrón para todas las producciones posteriores.

Referencias:

• Expertos de Colorbatch

Otros Artículos de Nuestro Blog