Como prevenir la degradación en la extrusión de láminas y películas

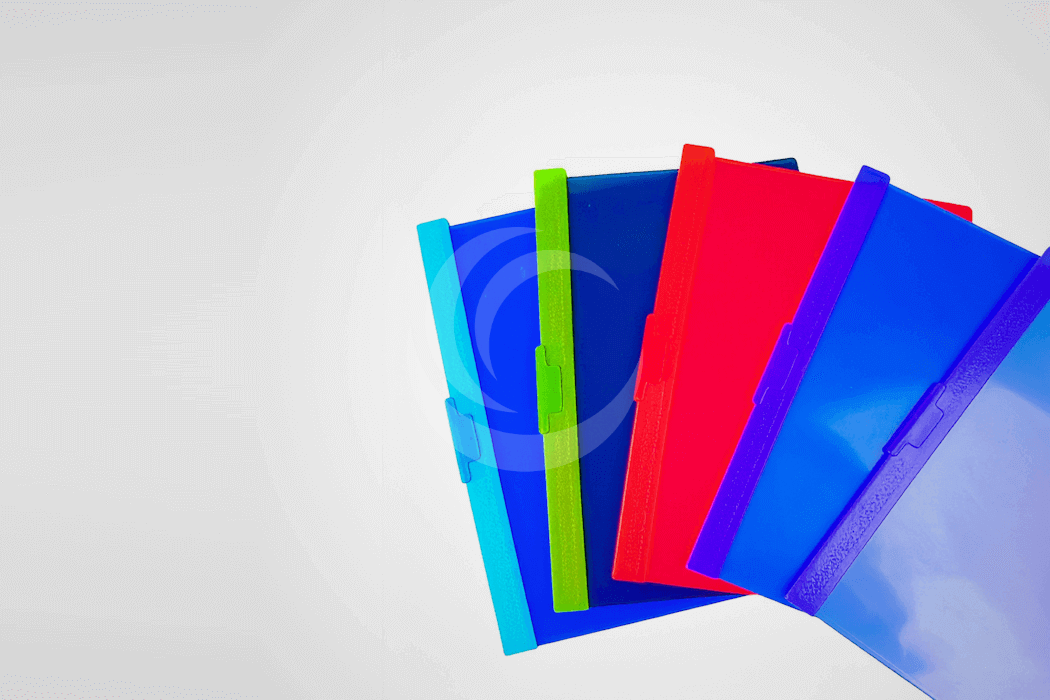

La degradación de resinas es un desafío común en la extrusión de láminas y películas. Puede ser de naturaleza térmica, mecánica, química o una combinación de estas, y se refleja en el producto final mediante decoloración, formación de agujeros o puntos negros (carbonización). Esta degradación afecta tanto a la resina como a otros componentes de la mezcla, incluyendo el masterbatch utilizado para la coloración.

Factores como el tiempo de residencia, temperatura, tipo de deformación y agentes promotores afectan la degradación. La inclusión de antioxidantes y aditivos estabilizadores es crucial, al igual que la geometría y condiciones de operación de la máquina.

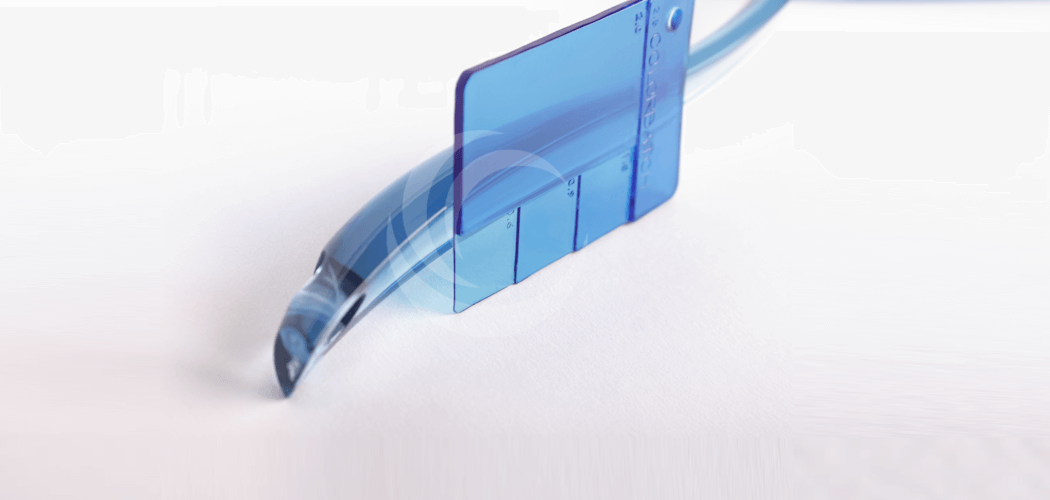

La decoloración del producto puede ser causada por contaminaciones o degradación del material mientras que los agujeros o “pin holes”, se producen cuando un elemento extraño a la resina sea por degradación o contaminación, es más grande que la pared del extruido o tan duro como para provocar una fractura en el producto apareciendo dicho agujero, este problema es más grave en la producción de películas.

Los puntos negros son otro de los efectos más comunes de la degradación. En este caso, pequeñas partículas de material carbonizado se integran con el plastificado, manifestándose como diminutos puntos muy notorios, especialmente visibles en laminas y películas transparentes. Una de las razones es la acumulación de material en ciertas áreas, que se quema debido a temperaturas excesivas del proceso de extrusión. Además, una tasa de producción elevada con una homogeneización insuficiente puede contribuir al problema. Otro factor a considerar es la posible incompatibilidad en la fluidez entre la resina y el masterbatch utilizado en el proceso. Además, la calidad del material recuperado también puede influir en su parición.

Cuando surge una reclamación por este motivo, el fabricante de masterbatch debe verificar las características del mismo para determinar si este está provocando la carbonización. Se puede solicitar al cliente una muestra de su resina para realizar pruebas e identificar la causa. Sin embargo, no hay que confundir la apariencia de puntos negros debidos a carbonización del material con los puntos que aparecen por mala dispersión del masterbatch en el producto final.

Deben analizarse a detalle estos puntos para distinguir si se observa color. Si los puntos están dentro de la gama de colores de la pieza final, entonces es más probable que se trate de una mala dispersión del pigmento. Sin embargo, si los puntos son negros pueden deberse a contaminantes o materiales carbonizados en la maquinaria o durante el proceso.

Para prevenir problemas de apariencia derivados de la degradación en la extrusión de láminas y películas se tienen estas recomendaciones:

- Mantener la maquinaria limpia y purgarla antes de comenzar cada fabricación, así como Identificar y eliminar cualquier material contaminante presente.

- Moderar el tiempo de residencia del material expuesto a altas temperaturas.

- Control de la temperatura durante todo el proceso de extrusión para evitar quemaduras u otras imperfecciones en la superficie.

- Ajustar la velocidad de extrusión para garantizar una distribución uniforme del material y evitar problemas como la formación de rayas o marcas en la superficie.

- Eliminar las sustancias promotoras de degradación y agregar estabilizadores térmicos para mejorar su resistencia.

- Asegurar que el material recuperado utilizado en el proceso cumpla con los estándares de calidad y propiedades técnicas, estando libre de contaminantes por procesos previos.

- Validar la información técnica, incluyendo hojas de seguridad y certificados de calidad, proporcionada por los proveedores de materias primas para garantizar su conformidad con las condiciones de proceso requeridas.

- Realizar un mantenimiento regular de los equipos de extrusión para asegurar un funcionamiento óptimo y prevenir posibles problemas mecánicos.

• Expertos de colorbatch.

• Blanco Vargas, R. (2008). Modulo 3. Bases de la Extrusión. Centro Empresarial del Plástico.

Otros Artículos de Nuestro Blog