Como debe ser evaluado el color por el transformador de plástico

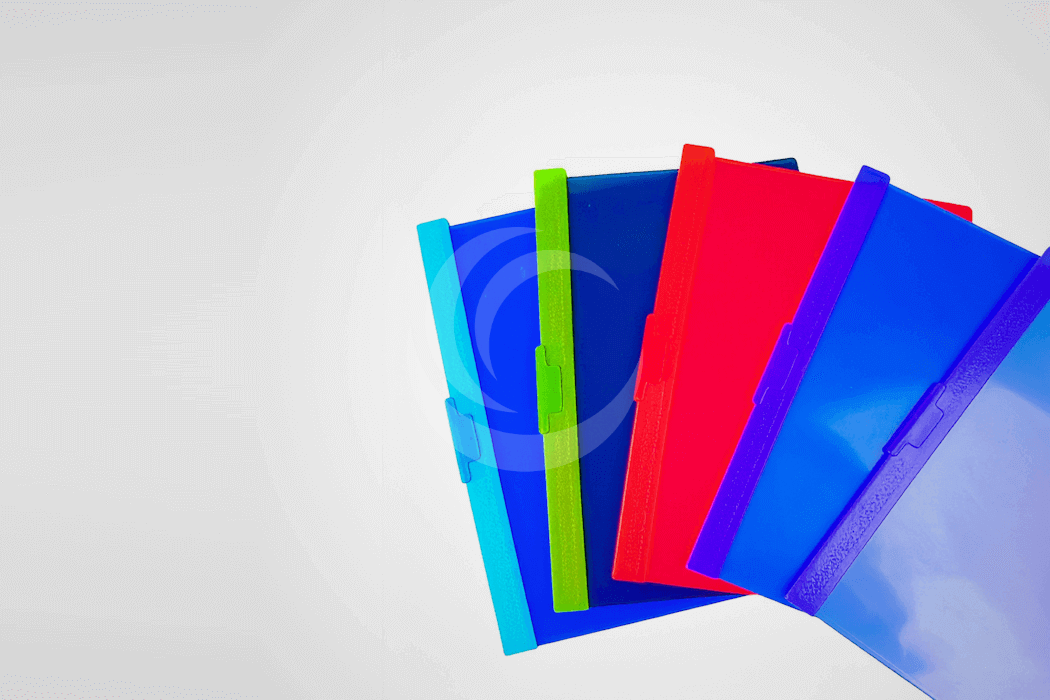

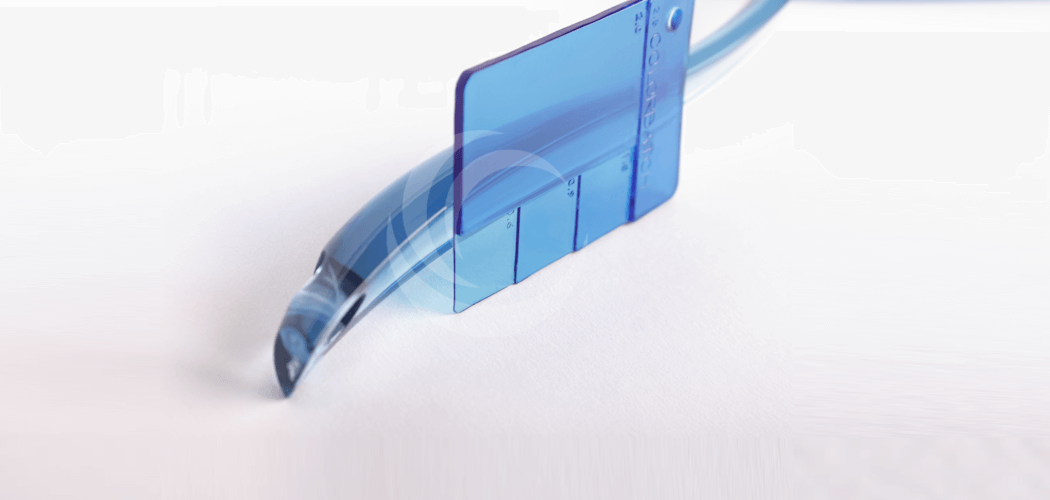

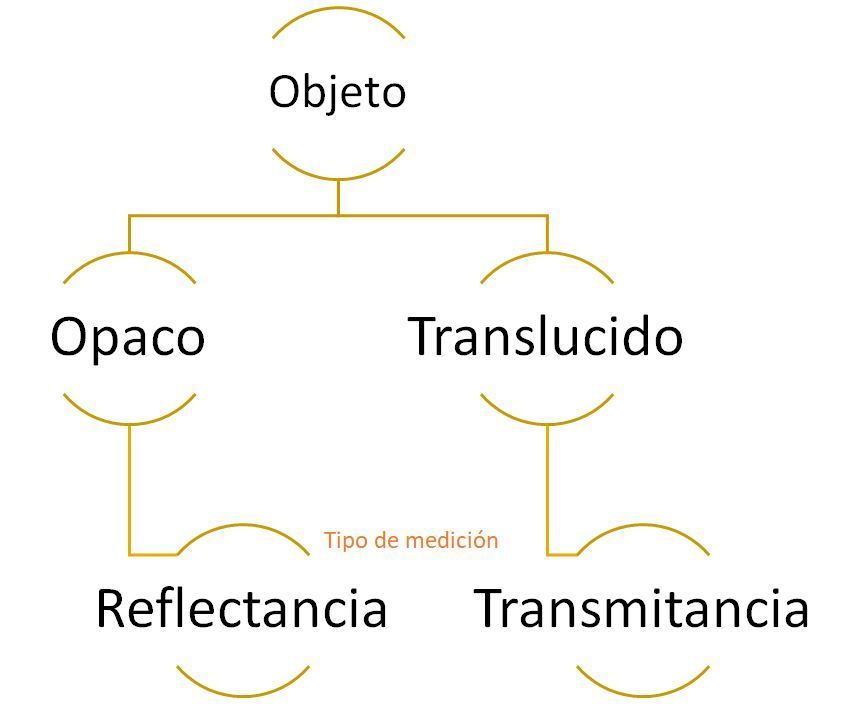

El color es una de las características más importantes de un objeto, la evaluación de este debe ser adecuada y precisa en las muestras. El transformador de plásticos clasificará su objeto en opaco o traslucido, esto con la finalidad de que el modo de medición sea el adecuado para evaluar dicho color.

La configuración del equipo de medición es muy importante, algunos programas permiten configurar dos o hasta tres iluminantes y en algunos casos también se puede configurar el índice de metamerismo, los iluminantes que se sugieren para la evaluación del metamerismo son el D65 (Luz de día), F2 (luz fluorescente) y A (luz incandescente), a continuación, un ejemplo de cómo impacta cada uno de los iluminantes antes mencionados:

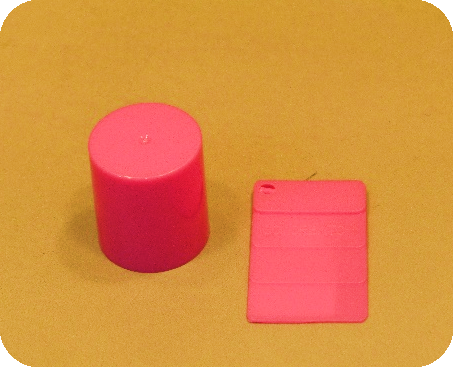

En el ejemplo anterior se tiene iluminada la imagen con D65, este iluminante irradia más energía en la región de los azules, en el caso del iluminante F2 (luz blanca fría), se irradia más energía en la región de los amarillos y por último el iluminante A (incandescente), irradia más energía en la región de los rojos.

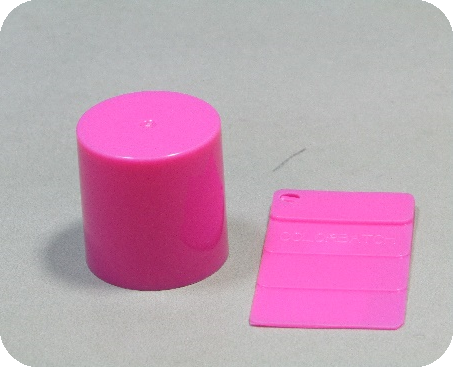

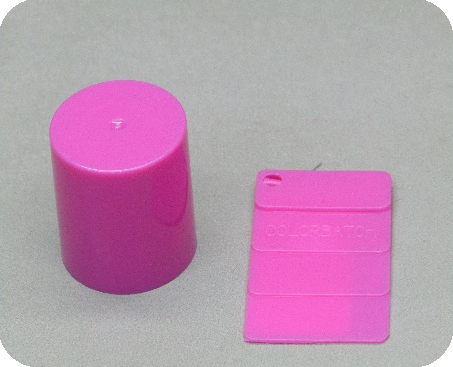

La configuración del equipo de medición es también muy importante, si se está realizando una aplicación (un chip, por ejemplo) de materia prima y solo se busca evaluar el color sin tomar en cuenta el efecto de la apariencia entonces se deberá configurar el equipo de medición en componente especular incluido (medición de color sin tomar en cuenta la apariencia/acabado de la muestra. En el caso en donde se esté evaluando una aplicación final se deberá configurar el equipo de medición en componente especular excluido (medición de color tomando en cuenta la textura de la muestra).

La evaluación visual se realiza en un medio controlado como una cabina de iluminación, la cual simula la iluminación de los iluminantes antes mencionados, se sugiere seguir las recomendaciones de la ASTM D1729.

Otros Artículos de Nuestro Blog