Masterbatch vs Pigmento en Polvo

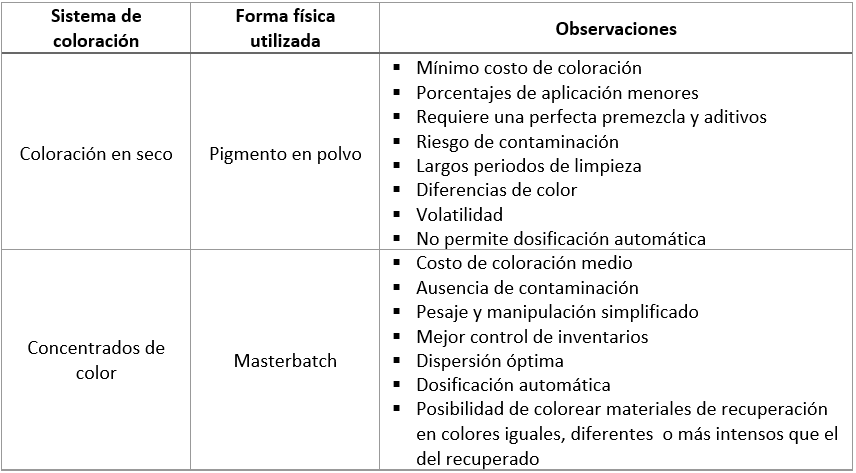

Existen distintos métodos para la coloración de los plásticos, en este artículo analizaremos los más utilizados: la coloración en seco y los concentrados de color.

Coloración en seco

Se basa en la atracción electrostática del pigmento en polvo por la superficie de la resina. La concentración máxima está entre 0.5% y 1%, cantidades superiores se desprenden de la resina y quedan en las paredes del mezclador. Su adherencia puede incrementarse por adición de humectantes y agentes dispersantes. El principal campo de aplicación es la inyección de piezas de paredes gruesas y los procesos de rotomoldeo, donde las materias primas suelen ser pulverizadas.

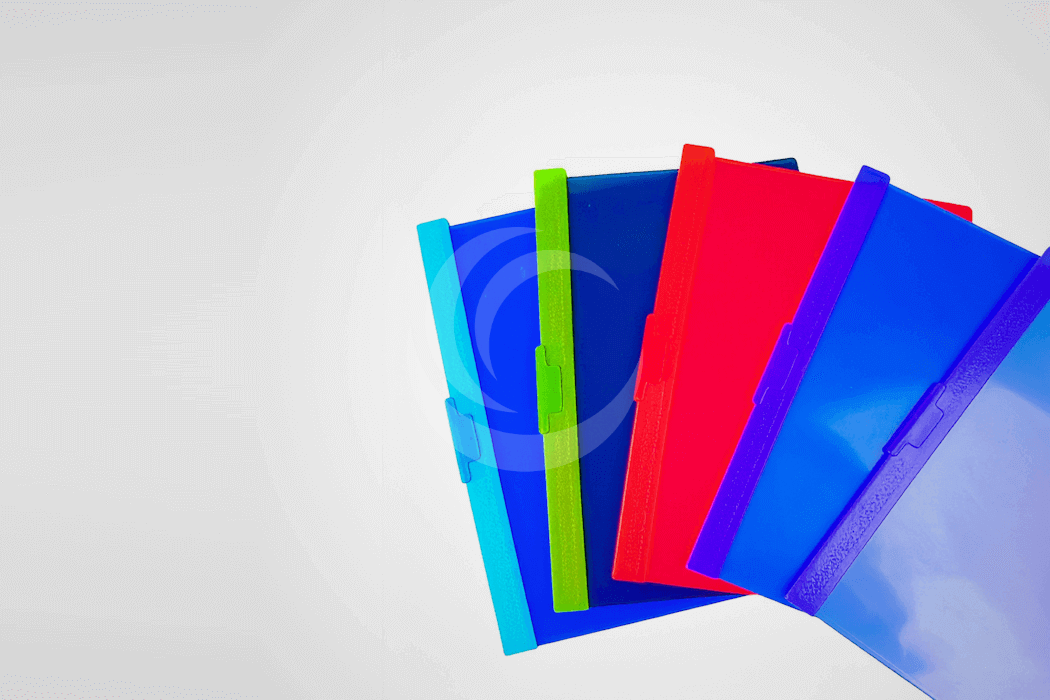

Concentrados de color

La calidad del concentrado de color o masterbatch se mide por el tamaño de partícula del pigmento incorporado y el grado de compatibilidad con la resina a colorear. Su concentración va de 15% a 30% para pigmentos orgánicos, 60% para pigmentos inorgánicos y hasta un 50% en mezclas.

Se aplica generalmente para moldeo por inyección, extrusión y extrusión soplo de plásticos. Su dosificación va del (2-4%), cantidades inferiores reportan complicaciones de uniformidad de color. Para películas delgadas, el porcentaje de aplicación llega hasta un 6%, sin embargo, se debe mantener un porcentaje de aplicación adecuado dependiendo de las necesidades del producto (sin exceder el 5%), para moderar costos y evitar dificultades de compatibilidad, provocados por aditivos en forma de ceras, que pueden afectan las propiedades reológicas y mecánicas del plástico y producto final.

La coloración con pigmentos en polvo es utilizada cuando el coste es un factor importante, donde la resina se presenta pulverizada o cuando se requieren pequeñas cantidades de pigmento, mientras que para producciones grandes donde la resina a colorear se presenta en pellet, se ha optado el uso de masterbatch por razones de productividad, calidad e higiene en el trabajo.

• Gili Bas E. 1990, Coloración de materias plásticas, España, Centro español de plásticos

• Expertos de Colorbatch

Otros Artículos de Nuestro Blog