El HDPE y su uso en envases plásticos para alimentos

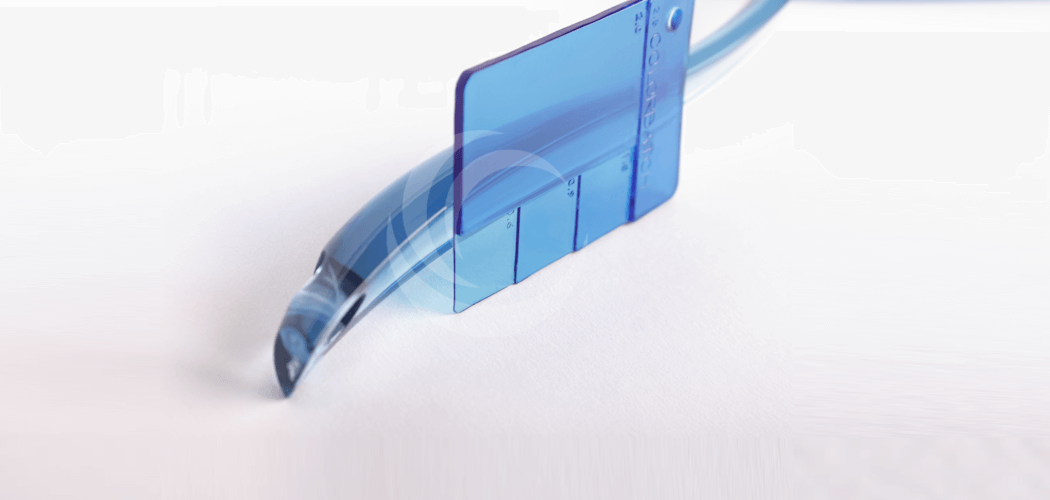

El HDPE resulta un polímero de alta resistencia y rigidez moderada, translúcido y con buen desempeño ante ataque de productos químicos. Por estas propiedades es usado en la fabricación de botellas para envases de alimentos, farmacéuticos y de limpieza, es una resina aprobada por la FDA, esto lo hace apto para la fabricación de envases para alimentos. Existen varios tipos de HDPE, que por su composición ofrece a las piezas la propiedad de resistir la corrosión o desgaste, combate la humedad y manchas.

Uno de los beneficio y ventajas del HDPE produce fibras tan resistentes que se usa para el proceso de inyección-soplo de botellas y envases para alimentos.

- Material resistente – Al ser fuerte, duro y flexible se utiliza para la fabricación de una variedad de productos de consumos y de envases principalmente para alimentos, cosméticos y cuidado personal.

- Material incoloro y opaco – Ofrece seguridad al no ser toxico, la superficie interior es liso y no acumula incrustaciones.

- Ligereza – Es una resina que es 100% reciclable, de gran ligereza y elasticidad. Al ser reciclable le da una vida útil más eficiente. Código de identificación HDPE No.2.

- Alta resistencia química y térmica – Ideal para la industria química para materiales peligrosos. Como distintos productos de tipo cosméticos y de cuidado personal como de limpieza.

Sus principales características en envases de alimentos son:

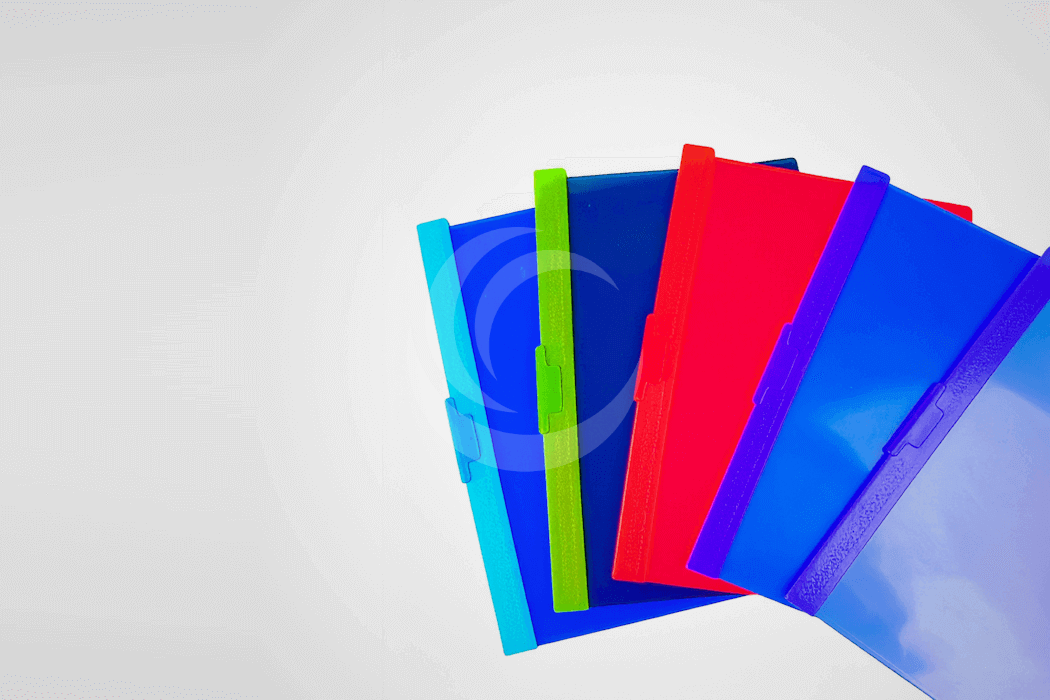

En los envases de HDPE se puede aplicar cualquier color de acuerdo con el diseño del producto y el uso final. Colorbatch fabrica una gran cantidad de concentrados de color compatibles con esta resina ya que es una de las más aplicadas en la industria del plástico debido a sus características de resistencia y ligereza, nuestros pigmentos aportan un gran recubrimiento, dispersión, estabilidad a altas temperaturas (hasta 300º C) y están avalados con la norma FDA para contacto con alimentos.

Fuente: Enciclopedia del plástico del siglo XXI

Otros Artículos de Nuestro Blog