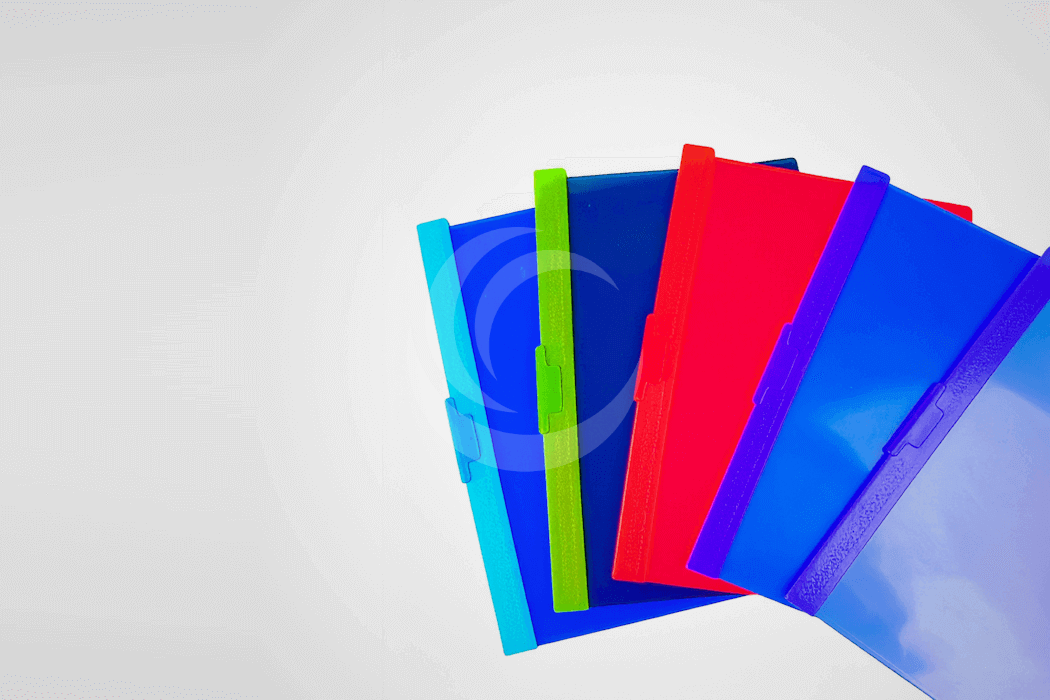

Diferencia de color de acuerdo con el acabado superficial

¿Por qué cuándo observamos objetos elaborados con el mismo material y color, puede percibirse una variante de color?.

La respuesta a esta pregunta es la siguiente: las variantes observadas se deben al acabado superficial que tienen uno y otro objeto a pesar de estar fabricados con los mismos materiales y color.

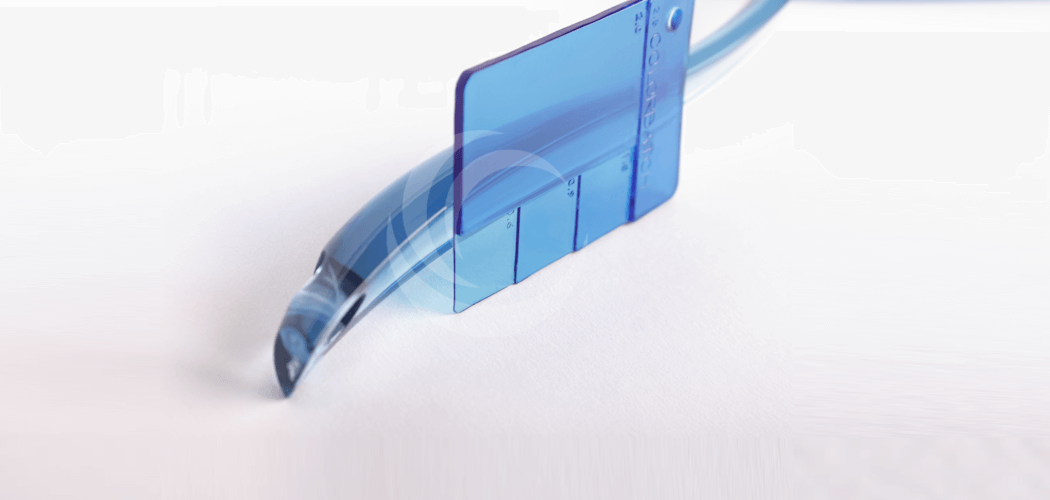

Para explicar esto, regresemos un poco a la definición de color; que es la percepción del reflejo de la longitud de onda de la fuente de luz sobre la superficie de un objeto. Este reflejo se lleva a acabo en el mismo ángulo opuesto al de la fuente de luz, tal como lo hace una pelota que bota contra la pared y esta regresa con el mismo ángulo, pero opuesto.

A este reflejo de luz se le denomina luz reflejada especularmente, mientras que la luz reflejada de forma dispersa en distintas direcciones se le denomina reflectancia difusa. Siendo la suma de estas dos la reflectancia total.

En objetos con superficies brillantes la luz reflejada especularmente es fuerte y la luz difusa débil. En superficies rugosas (bajo brillo) el componente especular es débil y la luz difusa fuerte.

En otras palabras, la cantidad de reflectancia especular y de reflectancia difusa cambian dependiendo del acabado superficial del objeto. No así la cantidad total de luz reflejada que siempre es la misma si los materiales y el son los mismos de los objetos que se están comparando.

Como las personas al evaluar el color de un objeto generalmente solo ven la luz difusa, es necesario para definir correctamente las diferencias de color se tome en cuenta la reflectancia especular.

Por lo anterior al utilizar un equipo de medición de color es importante conocer si este tiene la capacidad para medir la reflectancia especular, la reflectancia difusa o ambas; esto para seleccionar el método más adecuado de medición, ya sea excluyendo la reflectancia especular (SCE) o incluyendo su medición (SCI).

Es de suma importancia considerar el acabado de la superficie ya que habrá un cambio de color o reflejo de luz, se debe observar si esta es lisa o tiene algún tipo de textura, si es brillosa o matte, etc.

Otros Artículos de Nuestro Blog