Sangrado de colorantes en envases para el cuidado personal

La formulación de un masterbatch para colorear productos plásticos puede contener colorantes y pigmentos sólidos, ceras, cargas, además de otros aditivos y componentes clave. Recordemos que los colorantes a diferencia de los pigmentos son sustancias orgánicas solubles en los plásticos, característica que permite obtener colores transparentes y brillantes. Solo algunos colorantes son adecuados para la coloración de los termoplásticos, debido a sus propiedades de resistencia térmica, solidez al calor, solubilidad en resina y solidez a la luz.

Una tendencia que presentan los colorantes es la migración por sangrado, esto es la salida de este a la superficie del plástico, especialmente a altas temperaturas durante el proceso de transformación; en esta circunstancia el colorante se disuelve con el calor y cristaliza al enfriarse, manchando otros materiales en contacto, esto es más notable cuando se utilizan concentraciones elevadas en la mezcla. El contenido de plastificante en el plástico es otro factor que facilita el movimiento de las moléculas de la materia colorante dentro del plástico.

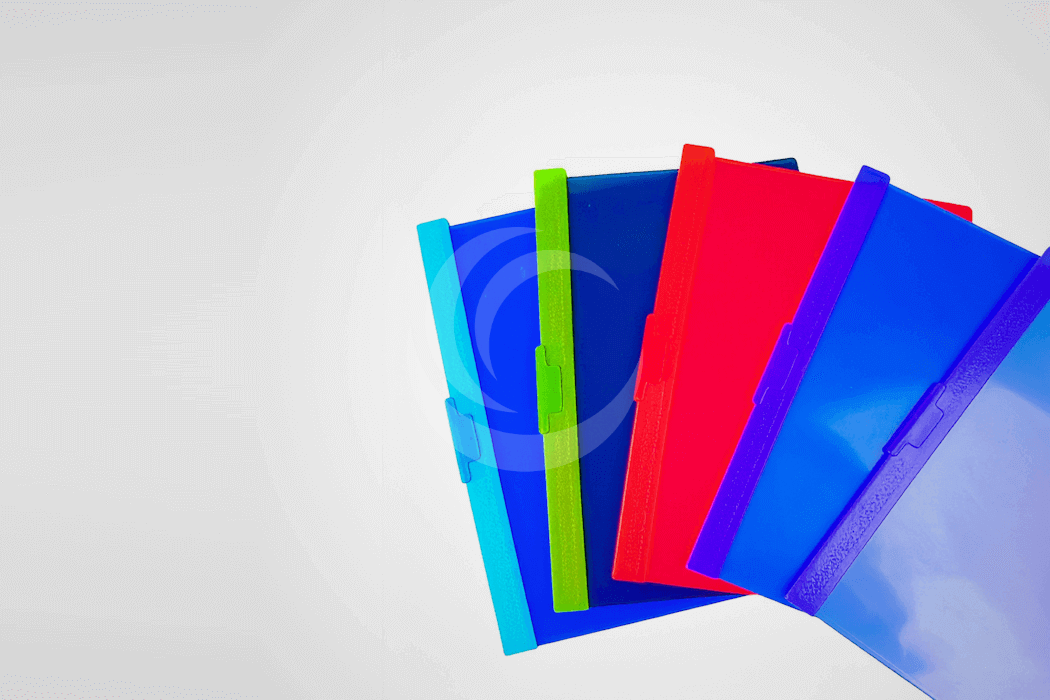

Exploremos el siguiente caso: Un transformador de plástico utiliza masterbatch rojo traslúcido en la coloración de sus envases destinados al cuidado personal, habiendo consumido 20 lotes hasta la fecha. Recientemente, decidió realizar pruebas de migración por sangrado en condiciones de humedad entre un 70% y 80%, las cuales duraron aproximadamente 3 meses. Esto resultó en el rechazo del lote N.19 del masterbatch, ya que los envases mostraron sangrado del color. Al investigar, se descubrió que el transformador cambió su resina a partir del lote N. 18, optando por una con mayor contenido de hule, lo que favoreció la migración del colorante rojo, anticipando problemas similares con los lotes N.18 y 20.

Lo anterior resalta la importancia de una comunicación continua y efectiva entre el transformador del plástico y el fabricante de masterbatch. Esto asegura que ambos protocolicen adecuadamente las pruebas requeridas por el departamento de calidad, desde el inicio de un nuevo desarrollo de color y a lo largo de la producción entre lotes. Este diálogo cercano permitirá identificar antecedentes relevantes antes de iniciar la producción, como defectos visuales en el producto debido a materias primas de proveedores anteriores, así como cualquier cambio en la resina a utilizar.

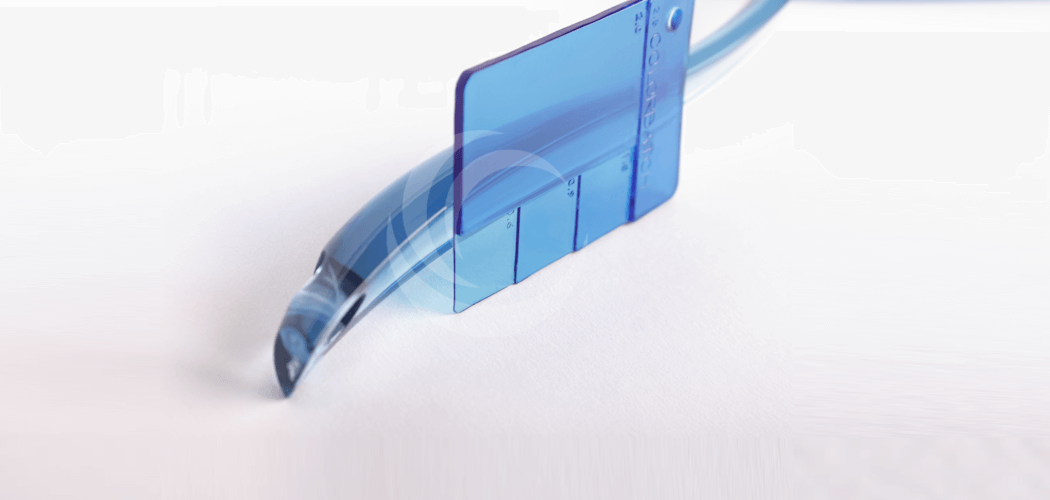

Para abordar la situación, el fabricante del masterbatch ajustó la formulación del color y llevó a cabo pruebas específicas de migración. Esto implicó inyectar una ficha con la nueva formulación utilizando la resina modificada por el cliente, seguida de su inmersión en alcohol isopropílico durante ciertas horas para verificar la ausencia de sangrado del color.

El caso nos permite concluir que las resinas menos propensas a experimentar migración y que mantienen una buena transparencia al ser coloreadas con un masterbatch que contiene colorantes, son aquellas cuya temperatura de transición vítrea es elevada por encima de la temperatura ambiente; punto crítico que marca la transición de materiales amorfos de rígidos a flexibles, tales como el poliestireno, metacrilato, PVC rígido, poliéster, policarbonatos y ABS.

Afortunadamente la constante evolución en la industria del plástico ha conducido al desarrollo de materiales versátiles, como el PETG. Este copoliéster, similar al PET, pero con la adición de glicol, se distingue en la fabricación de envases para el cuidado personal. A diferencia del PET convencional, que puede cristalizar y alterar su apariencia durante el calentamiento, el PETG mantiene sus propiedades ópticas debido a su naturaleza amorfa. Esto lo convierte en buena elección para envases donde la visibilidad del contenido es crucial, ofreciendo buena transparencia y manteniendo la calidad del producto envasado sin riesgo de migración de los colorantes del plástico.

• Expertos de colorbatch.

• Gili Bas E. 1990, Coloración de materias plásticas, España, Centro español de plásticos.

•

https://irpen.wordpress.com/2018/09/27/pet-y-petg-en-que-se-diferencian/

Otros Artículos de Nuestro Blog